Les roulements sont la clé du succès des véhicules électriques

L'industrie automobile est confrontée à son plus grand bouleversement depuis plus de cent ans. L'électrification oblige les constructeurs à revenir à la case départ et à faire table rase de la voiture qu'ils connaissaient. Et cela s'applique à de nombreux composants. Bien que les véhicules électriques aient toujours besoin de roulements, ces derniers sont moins nombreux et surtout, ils sont différents. Jouer avec de nouveaux matériaux et de nouvelles conceptions de joints permet de répondre à deux défis auxquels sont confrontés les roulements: la réduction des frottements et la protection contre les courants vagabonds.

Technologie des roulements dans les moteurs à combustion interne

Normalement, les roulements se trouvent partout dans le véhicule: sur les essieux, dans la boîte de vitesses, sur la courroie de distribution, etc. Le type de roulement utilisé varie selon la fonction et l'emplacement. Les plus courants sont les roulements à billes. Ils assurent une efficacité maximale avec les roulements de roue et comme butée dans l'embrayage. S'il y a moins d'espace disponible et que le roulement doit supporter des charges élevées, mieux vaut utiliser des roulements tels que les roulements à rouleaux coniques ou les roulements à rouleaux cylindriques. Surtout dans le boîtier de vitesses, où les roulements à aiguilles sont également une option à certains endroits si l'espace est vraiment restreint.

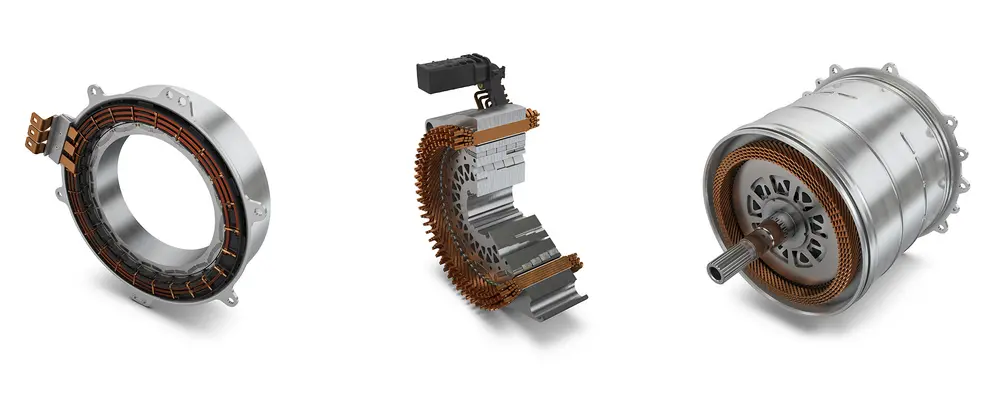

Technologie des roulements dans les véhicules électriques

En quoi le groupe motopropulseur des VE diffère-t-il au niveau des roulements? Tout d'abord, un VE nécessite moins de roulements, en moyenne 5 à 10. Si les groupes motopropulseurs ont beau être mécaniquement plus simples, ils présentent un certain nombre de défis. Les moteurs électriques sont conçus pour fonctionner à très grande vitesse. Aujourd'hui, cela représente déjà 20.000 tours/minute; dans les futurs modèles, cela passera à 25.000-30.000. En outre, tous les efforts sont faits pour réduire la taille et le poids des composants du groupe motopropulseur.

Les charges et les vitesses de rotation plus élevées nécessitent de gros roulements qui peuvent tourner rapidement. Cela impose des exigences plus élevées en matière de fiabilité et de robustesse des roulements. Un deuxième élément à prendre en compte est la friction. Plus le frottement est élevé, plus la consommation est élevée et plus la portée des VE diminue. En raison de leur autonomie limitée, les roulements des VE devront donc éliminer encore plus de frottements que les roulements des véhicules équipés d'un moteur à combustion. Le frottement est directement lié au poids. Plus le poids des composants du groupe motopropulseur est élevé, plus il est nécessaire de réduire les frottements. Ce problème sera plus aigu dans les roulements de roue, où les charges sont les plus importantes.

solutions

Utilisation de la céramique

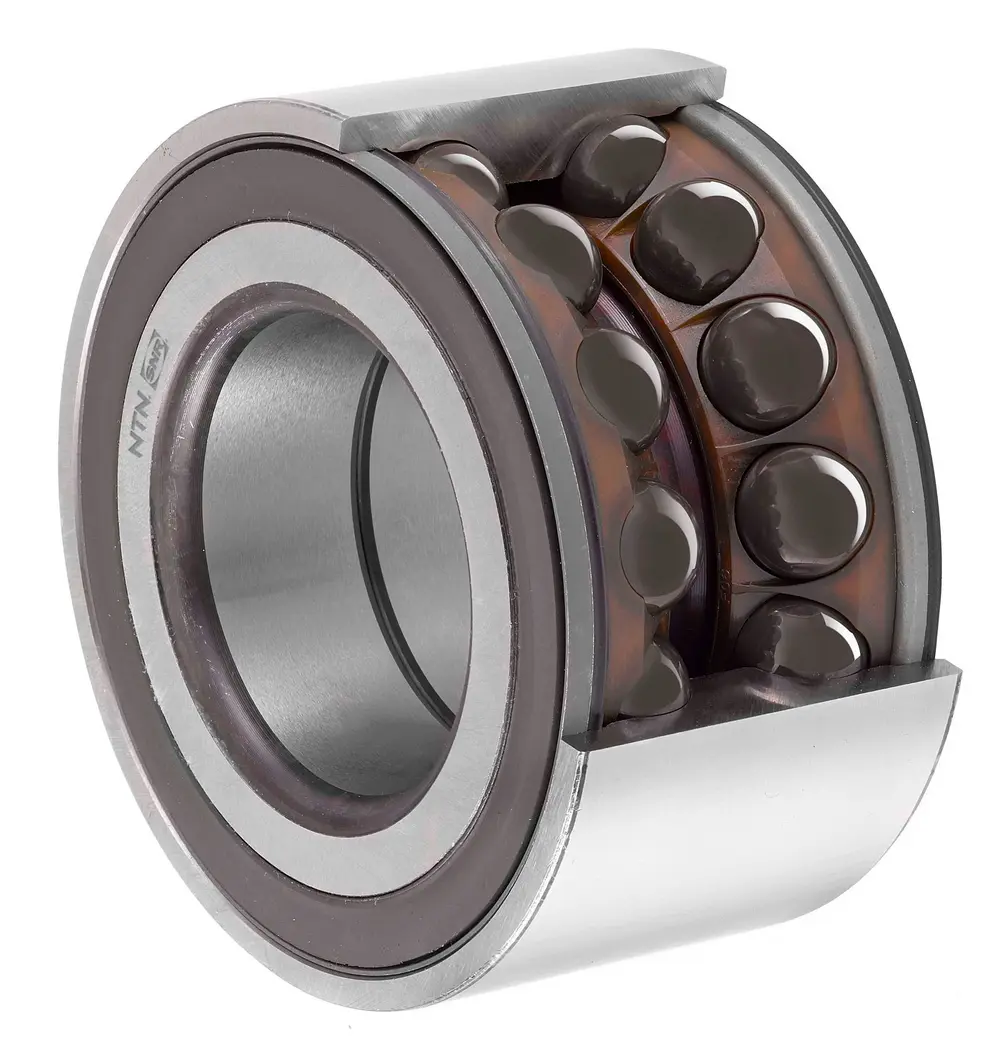

Un autre matériau est envisagé, en particulier pour les roulements à l'intérieur et autour du moteur électrique lui-même. Au lieu du métal classique, la céramique est une meilleure alternative pour tourner à des vitesses plus élevées et réduire la friction générée. Même lorsque la lubrification est parfaite, il y aura toujours un contact acier sur acier lors des températures élevées et des charges importantes. Par rapport à l'acier, la céramique présente une réduction de la friction de 5 à 10 % en moyenne.

Deuxièmement, la céramique n'est pas un matériau conducteur. C'est important, car les courants vagabonds sont la principale cause de défaillance des roulements dans les VE. Ces courants vagabonds sont causés par les tensions de commutation élevées et rapides de l'onduleur du moteur électrique, surtout lorsqu'il est question d'un petit volume et d'une grande puissance. Ce ne sera pas un problème lorsque la puissance est faible, mais ce le sera lorsqu'il y aura une demande de 100 kW. Lorsqu'un courant vagabond passe à travers un roulement en acier, des dommages se produisent au niveau de la surface (pénétration du courant), ce qui entraîne plus de frottements et de vibrations ainsi qu'une défaillance prématurée. La céramique est mieux armée contre cela.

Cependant, l'inconvénient de la céramique est le coût du matériau. Elle a un prix plus élevé. Toutefois, on s'attend à ce que les prix baissent à mesure que le volume des roulements en céramique augmentera en raison de l'émergence des voitures électriques. Actuellement, ces roulements sont principalement utilisés dans l'industrie aéronautique et spatiale. Ce qui est déjà largement utilisé et à un prix plus favorable, ce sont les roulements hybrides avec des bagues en acier et des billes en céramique. Eux aussi présentent des avantages en termes de réduction des frottements et de la température à grande vitesse et de diminution des risques de courants de fuite.

Par rapport à l'acier, la céramique réduit la friction de 5 à 10 % en moyenne

Ajustement de la géométrie interne et des joints

Pour que les VE soient performants dans toutes les conditions, les roulements doivent avant tout être robustes. Afin d'obtenir ces meilleures performances, les fabricants de roulements travaillent à l'amélioration de la géométrie interne et des joints. Par exemple, une nouvelle architecture de roulements de roue est en cours de développement afin de compenser la transmission plus courte dans un groupe motopropulseur électrique. En outre, les roulements de quatrième génération sont utilisés plus fréquemment, le dispositif de roulement étant intégré dans la construction de raccordement. Il en résulte un gain de poids, une meilleure géométrie et donc moins de frottements.

Revêtements pour roulements

Aujourd'hui, on n'applique pas beaucoup de revêtements sur les roulements des véhicules. Pourtant, dans les VE, les roulements seront mis à plus rude épreuve que dans les véhicules avec un moteur à combustion classique. Un revêtement peut servir de protection contre la corrosion, empêcher le fluage, retenir la fine pellicule d'huile, réduire le bruit et empêcher l'adhérence à la surface des roulements. Les revêtements céramiques peuvent apporter une réponse aux courants vagabonds. A court terme, un revêtement peut certainement contribuer à rendre les roulements plus performants. A long terme, cependant, il faut trouver un moyen de passer d'un lot à un processus continu pour appliquer les revêtements de manière rentable.

Conclusion

On ne saurait trop insister sur l'importance des roulements dans les VE. La réduction de la friction est l'un des moyens les plus importants de faire des avancées dans la gamme des VE. Bien sûr, on lorgne aussi vers des batteries plus compactes et de meilleure qualité mais l'amélioration de la densité énergétique des batteries nécessitera des recherches supplémentaires. Aujourd'hui, les roulements qui peuvent résister à des vitesses élevées et qui ont un frottement ultra faible peuvent déjà aider à parcourir plus de kilomètres avec la même batterie.

La céramique semble être le meilleur choix à cet égard. Mais les fabricants s'efforcent également de développer des géométries internes et des joints améliorés afin de réduire les frottements. Les revêtements peuvent également être intéressants pour réduire la charge à grande vitesse. En outre, il faut évidemment envisager des lubrifiants compatibles et performants.

Qu'est-ce qui va changer dans l'atelier ?

En termes de technologie des roulements, très peu de choses vont réellement changer. Quel que soit le matériau du roulement, qu'il soit en acier ou en céramique, il peut être démonté et remonté de la même manière. Les fabricants de roulements ont pris en compte le fait que ces composants doivent être faciles à remplacer dès la conception.

Avec la collaboration de NTN-SNR Roulements, Schaeffler et SKF