Wijziging veiligheidsnormen tweehandbediening

EN 574 verdwijnt, ook wijzigingen bij EN 13857 en EN349

Onze productievloeren zijn de afgelopen jaren zeer sterk verandert, dat is het minste wat we kunnen zeggen. Ook de bijhorende veiligheidsnormen moeten geregeld aangepast worden aan die nieuwe realiteit. Onlangs werd de EN 574:2010 norm voor het ontwerp van tweehandbediening vervangen door de EN ISO 13851. Los daarvan werden ook de EN 349 en EN ISO 13857 licht aangepast.

Kleine montagetaken blijven nodig

Dat deze veiligheidsnormen rond tweehandbediening aangepast werden, lijkt op het eerste zicht wat vreemd. Automatisering en robotisering zouden er toch voor zorgen dat in de toekomst er steeds minder manueel werk vereist zou zijn? Een stelling waar wellicht veel waarheid in zit, maar daar staat een belangrijke andere evolutie tegenover: die van de individualisering van goederen. Op maat van klant gemaakte producten, volgens instructies die elk moment kunnen wijzigen, dat leidt tot kleinere productreeksen die zich moeilijk voor de volle 100% laten automatiseren. Kleine montage, controle- en herstellingstaken zullen dus altijd wel een plaats blijven houden op onze fabrieksvloeren en worden bovendien steeds vaker in het grotere proces geplaatst: de werknemer moet het stuk uit de machine halen, er een taak op uitvoeren en terugplaatsen in de productielijn voor verdere bewerking en/of verpakking. De potentiële risico’s zijn met andere woorden altijd aanwezig.

Nut van tweehandbediening

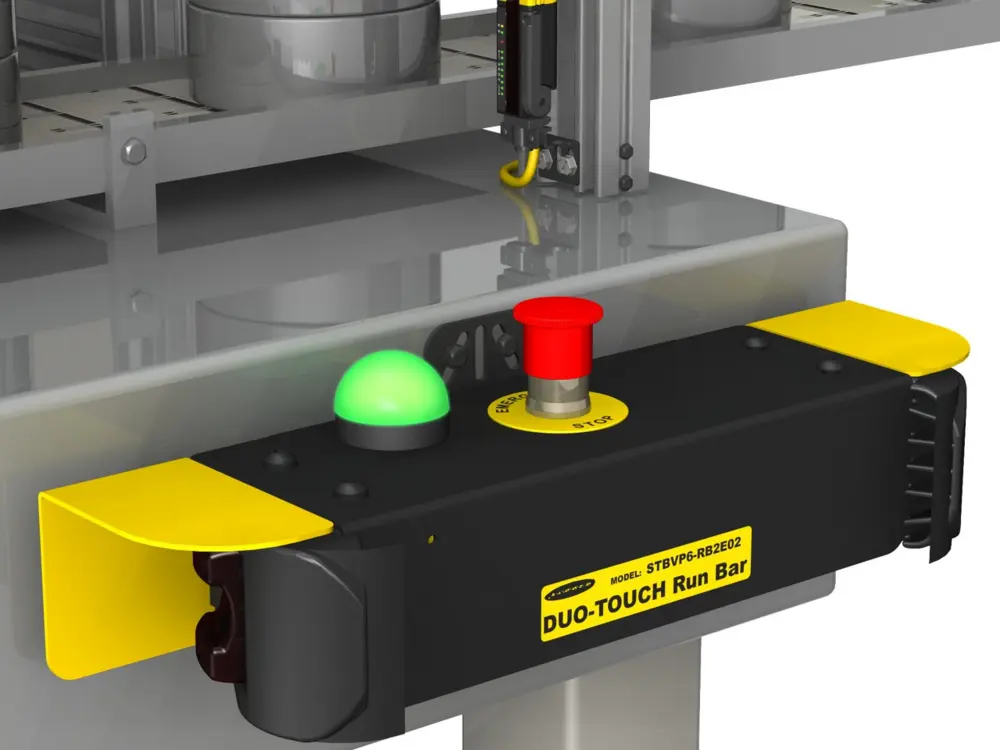

Wie montage-, controle-, of hersteltaken uitvoert in de productielijn wordt geconfronteerd met diverse risico’s, zoals het gevaar om klem te raken in de machine of verwond te raken door de bewerking wegens het te laat uitschakelen of te snel terug inschakelen van de machine. Om deze risico’s in te perken is de tweehandbediening een goed instrument: de machine kan slechts terug ingeschakeld worden als de operator met twee handen tegelijk de beide drukknoppen induwt en - iets wat weleens over het hoofd gezien wordt - blijft maar werken zolang de beide knoppen ingedrukt blijven. Dat is op zich een prima benadering, maar toch mogen we de restrisico’s niet over het hoofd gezien. Een tweehandbediening is vooral veilig voor de operator van het werkstation, maar niet voor een bijkomende persoon. De vaak geziene situatie waarbij een technieker een defect aan de werkpost komt herstellen en gewond raakt door de machine, kan niet vermeden worden door tweehandbediening op zich.

In dat opzicht was de bestaande norm EN 574:2010 m.a.w. wat te beperkt, en moet overgeschakeld worden naar andere normen om de veiligheid van mens en machine te waarborgen zoals de bekende EN ISO 12100. Daarin staat onder meer dat ‘operatoren te allen tijde zicht moeten hebben op het risicogebied, teneinde te voorkomen dat hij een persoon in gevaar brengt die zich ongezien in de gevarenzone bevindt.’

Even verderop gaat men wat dieper in op de praktijk: ‘De toegangen tot de gevarenzone moeten zo klein als mogelijk gehouden worden, zodat niemand in de risicozone kan grijpen of er per ongeluk in kan struikelen of vallen. Idealiter is de opening net groot genoeg om de taak uit te voeren, zoals het inbrengen en uithalen van stukken. Om de opening te reduceren kan gebruik gemaakt worden van stationaire of beweegbare hekken.

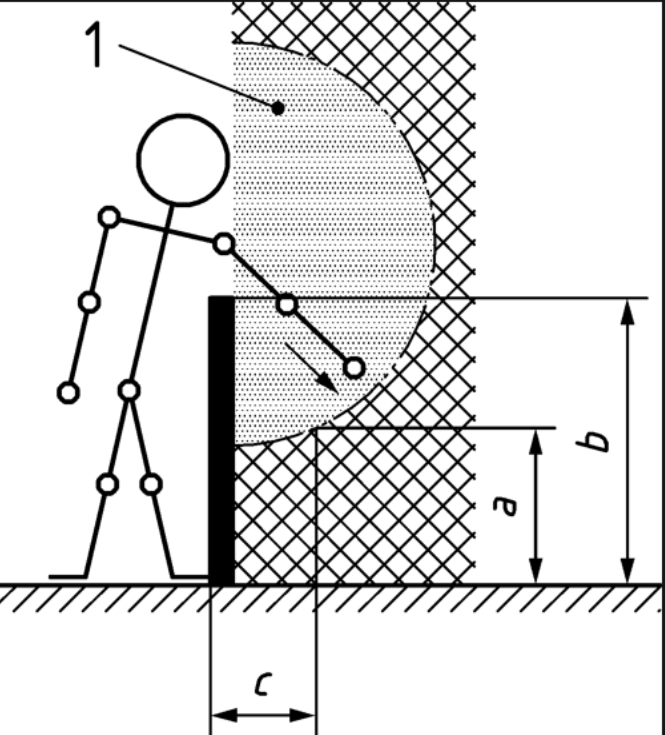

Een te laag hekwerk zou toch nog voor contact kunnen zorgen tussen mens en machine. In de wijziging komt daarom nu ook grijpen in de hoogte (1) aan bod omdat robots nu eenmaal een hoger werkgebied hebben dan traditionele machines

Om de veiligheidsnormen rond tweehandenbediening verder te stroomlijnen, wordt de EN 574:2010 nu vervangen door de EN ISO 13851. Daar luidt het in het hoofdstuk rond de functionele voorwaarden van tweehandenbediening:

‘De knoppen moeten simultaan ingedrukt worden met een maximum marge van 0,5 seconde, en het mag niet mogelijk zijn om de installatie te herstarten tenzij de operator de beide drukknoppen terug lost (tweehandenbediening type 3).’ Daarna worden de bijkomende eisen in functie van de EN ISO 13849-1 opgelijst, de gekende norm voor veiligheid van machines. Er wordt in de EN ISO 13851 expliciet verwezen naar deze norm. Omdat tweehandenbediening een veiligheidsfunctie is, is een betrouwbare werking een absolute must. Daarom wordt het performance level PL=c als minimum voorgesteld, en zelfs PL=d voor type 3 beveiligingen.

Naast deze eis komen nog 2 andere belangrijke zaken naar voor: het moet onmogelijk zijn op per abuis één van beide knoppen te activeren en de tweede heeft met de afstand te maken tussen de tweehandenbediening en het risico: als de operator de tweehandenbediening deactiveert, mag er geen risico zijn dat hij toch gekwetst raakt door de resterende beweging van de machine. Om die afstanden exact te berekenen, moet dan weer een beroep gedaan worden op de norm EN ISO 18555 en moet dit vervolgens ook getest worden.

Enkel veiligheid niet langer voldoende

De overgang van de EN 574:2010 heeft in de praktijk weinig invloed op de veiligheidsinrichting an sich. Het grootste verschil ligt in de controle op de veiligheidsfunctie. Dat was eerder ook het geval voor de zogenaamde B2 normen die veiligheidsinrichtingen zoals onder meer veiligheidslichtgordijnen, noodstops, drukbewakingen en opto-elektronische bewakingen. Ook bij deze inrichtingen kwam er in de loop der jaren een bijkomende eis naar verificatie en validatie. Die werkwijze garandeert dat de veiligheidscomponenten werken volgens de vereisten die in de norm staan (verificatie) en dat ze in de praktijk hun werking naar behoren vervullen (validatie).

Deze extra eis komt er dus ook voor tweehandenbediening, al is dit in de praktijk vooral voor machinebouwers van toepassing. Zij moeten bovendien ook hun informatie voor de gebruiker uitbreiden met onder meer een verbeterde handleiding voor installatie en onderhoud. Dit laatste heeft uiteraard als doel om ook de veilige werking na verloop van tijd te garanderen. Dat laatste blijkt in de praktijk op menig werkvloer een probleem te vormen: bedrijven weten niet genoeg over de onderhoudsvereisten, inrichtingen worden niet genoeg getest of er zijn veranderingen aan de machine waardoor de veiligheidsinrichting tekort schiet.

EN 349 wordt EN ISO 13854

Een eerder administratieve verandering vinden we bij de EN 349, die eindelijk geharmoniseerd wordt met de EN ISO 13854 rond minimumafstanden om klemming van personen te voorkomen. De harmonisatie heeft geen praktische gevolgen op de werkvloer.

Wel aanpassing in EN ISO 13857

De huidige veiligheidsnormen zijn aan weinig verandering onderhevig, laat staan dat er nog revolutionaire omwentelingen te verwachten zijn in de nabije toekomst. De veranderingen die vandaag in de bestaande normen doorgevoerd worden, betreffen voornamelijk summiere aanpassingen. Die komen er omdat de bestaande normen in de praktijk kleine hiaten vertonen of omdat nieuwe situaties de veiligheidsnormen onder druk zetten.

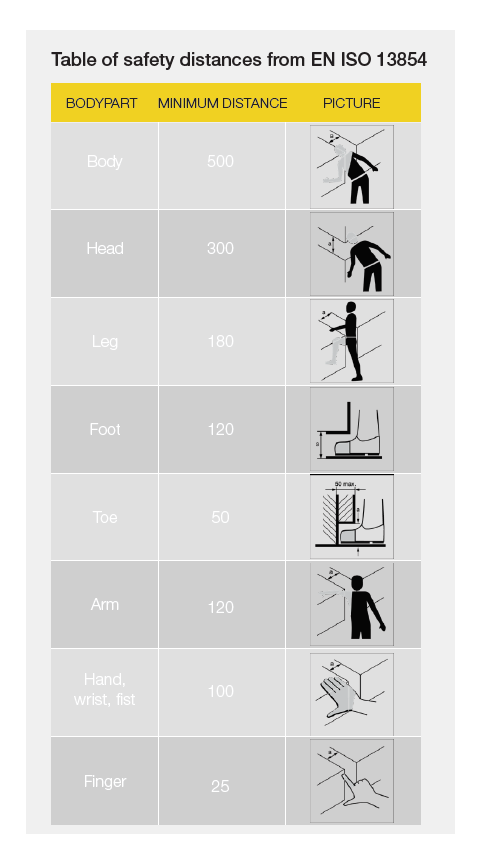

Een wijziging in de EN ISO 13857 is hier een goed voorbeeld van. Deze norm kwam er om ingrijpen in machines van de onderste en bovenste ledematen te voorkomen, door het oplijsten van minimum veiligheidsafstanden. Bij het opstellen van de norm werd vooral uitgegaan van de gevaren van een traditionele machine. De veiligheidsafstanden waren dan ook in die richting opgesteld. Met de opkomst van robots werd veel minder rekening gehouden en dat had tot gevolg dat de bestaande afstanden te weinig rekening hielden met de ‘robotrealiteit’, met name de veel grotere reach van die machines in de hoogte. Die bereiken soms hoogtes waar een standaard hekwerk van 2 of 2,5 meter niet hoog genoeg is. In de aangepaste norm werd daarom de risicozone aangepast op basis van een mogelijke opwaartse grijpbeweging van de operator, waardoor de hekhoogte in sommige gevallen zal moeten aangepast worden. Als de maximumhoogte van het hek bereikt is, zal moeten nagegaan worden of de minimum afstandsmarge van 120 mm bereikt is.

Gebaseerd op de whitepaper ‘New Standards Defining the Basics of Manual Workstations’ van Axelent.