FILTRATIE VAN SMEERMIDDELEN, WHAT'S NEW?!

Smeermiddelenfiltratie als onderdeel van TCO-reductie

De aandacht voor de filtratie van smeermiddelen neemt toe. En terecht. Een schoon smeermiddel levert een wezenlijke bijdrage aan de betrouwbaarheid en levensduur van de installatie en verlaagt vanuit diverse gezichtspunten de onderhoudskosten. Er zijn dan ook de nodige ontwikkelingen vast te stellen. Met betrekking tot energiebesparing, nieuwe filtermaterialen, strengere eisen en oplossingen voor varnish en de gevolgen van statische elektriciteit.

De ontwikkelingen op het vlak van smeeroliefiltratie staan niet stil. En niet zonder reden. Vervuilde smeerolie is in menige applicatie de oorzaak van storingen, ongeplande stilstand en hoge kosten die samenhangen met de noodzaak (dure) componenten uit te wisselen. Bij lagers is volgens filtratiespecialist Noria bijvoorbeeld (ruim) meer dan de helft van de lagerproblemen terug te voeren tot smeerproblemen en vervuiling.

KLEINE DEELTJES

Om deze problemen te voorkomen, is inmiddels al langer bekend dat een goede filtratie, waarmee de reinheid van het smeermiddel wordt gehandhaafd, uitkomst kan bieden. Het regelmatig verversen van de olie door een nieuwe olie is géén oplossing. Enerzijds omdat nieuwe olie niet per definitie schoon is (integendeel) en ten tweede omdat een belangrijk deel van de vervuiling ín het systeem wordt gegenereerd: vuildeeltjes in het systeem schrapen langs de oppervlakken van componenten en introduceren hiermee nieuwe vuildeeltjes. Onderzoek leert dat niet alleen de relatief grote deeltjes, maar juist ook de extreem kleine deeltjes schade aanrichten aan het systeem en zo een belangrijke bijdrage leveren aan storingen en uitval.

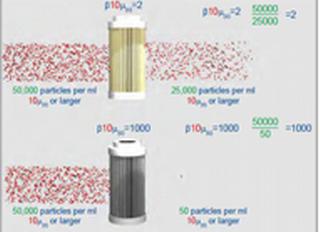

Ook binnen de smeeroliewereld (in navolging van de hydrauliek) worden de eisen met betrekking tot de reinheidsgraad van olie dan ook steeds strenger. Dit betekent dat de zogenaamde reinheidsklasse van de olie die wordt uitgedrukt in een ISO-waarde of SAE-klasse, steeds meer richting de verwijdering van de allerkleinste deeltjes gaat. Bovendien worden steeds hogere eisen gesteld aan de bèta-waarde van een filter. Deze bèta-waarde is dan de verhouding van het aantal deeltjes groter dan een bepaalde waarde van x (µm) vóór het filter tot die na het filter (na één gang door het filter) en is inmiddels verschoven van 1.000 (ßx(c) = 1.000) naar soms 2.000.(ßx(c) = 2.000). Zie de figuur hierboven. Een eis die onder meer mogelijk te realiseren is door de ontwikkeling van nieuwe filtermedia.

FILTERMATERIALEN

De ontwikkelingen op het vlak van filtermaterialen hebben niet alleen te maken met de wens om meer kleine deeltjes af te vangen, maar ook met nieuwe soorten vervuiling zoals varnish en het fenomeen elektrostatische ontlading. Elektrostatische ontlading is het gevolg van het feit dat de overheid bedrijven sinds een aantal jaren verplicht om gebruik te maken van oliën uit groep II in plaats van groep I. De eerste groep is in staat om statische elektriciteit als gevolg van het stromen van de olie langs het filterelement grotendeels af te leiden.

Bij groep 2 is dit, als gevolg van een gewijzigde chemische samenstelling, niet het geval, hetgeen kan leiden tot ontlading hiervan in het systeem. Hierbij kan serieuze schade ontstaan aan het filterelement of systeem in de vorm van gaatjes. Specialisten kennen het 'knetterende' geluid van installaties die veel last hebben van statische ontlading. Speciaal voor dit probleem zijn zogenaamde 'non-sparking' filters ontwikkeld.

Een andere vorm van een veelvoorkomende vervuiling in smeerolie is water. Nieuwe oplossingen op dit gebied zijn voorzien van het materiaal dat ook in babyluiers en incontinentieproducten wordt toegepast. Deze materialen hebben een aanzienlijk grotere opnamecapaciteit in vergelijking met cellulosefilters en worden toegepast in minder kritische applicaties die veel last hebben van water. Balvert: “Voor toepassingen die erg gevoelig zijn voor water is het beter om vast te houden aan de bestaande manier van vacuüm dehydration waarbij zowel het vrije als het opgeloste water wordt verwijderd."

ENERGIEBESPARING

Naast het verlengen van de levensduur van de componenten en installatie en hiermee het reduceren van storingen, vormen smeermiddelen en filtratie ook steeds meer een rol bij het verlagen van het energieverbruik. Zo zijn filters ontwikkeld met een nieuw filtermedium dat de drukval over het filter met maximaal 30% kan verlagen. Dit is gerealiseerd door verschillende maatregelen, die de doorstroming van de vloeistof door het filter verbeteren. Zo zijn de poriën in het filter aan het begin van de filtratie iets groter gehouden en worden gedurende de filtergang steeds verder verkleind. Hierdoor worden uiteindelijk alle deeltjes afgevangen zonder de kans dat het filter vroegtijdig geblokkeerd raakt.

Daarbij is de kunststof buitenmantel van het filter voorzien van ovale openingen (die, ten opzichte van ronde openingen, het stromingsbeeld van de olie verbeteren), en is aan de schone zijde van het filter een drainagelaag toegepast. Ivo Beerling van Hydac: “Daarbij is de vuilopnamecapaciteit van deze Optimicron filters toegenomen en de volumestroom gelijk gebleven. Bij een grote Nederlandse fabriek, waar we 550 filters in beheer hebben, leverde het uitwisselen van de oude door de nieuwe filterelementen een geldbesparing op van 45.000 euro aan energiekosten. Door deze energiebesparing kon dit bedrijf ook direct een besparing op de CO2-uitstoot op haar conto schrijven én zijn kosten bespaard door de langere standtijd van de filters als gevolg van de hogere opnamecapaciteit."

Additievenpakket

Een andere vorm van energiebesparing is te bereiken door de juiste additieven aan de olie toe te voegen die de wrijving (en hiermee warmteontwikkeling en interne slijtage) in een systeem zodanig verminderen dat de standtijd van de filters toeneemt. Ook hier is kostenreductie de drijfveer. Dit additievenpakket wordt onder meer geleverd door Interflon en in eigen huis behandeld door middel van een proces van micronisatie en polarisatie (MicPol-technologie). Door middel van micronisatie worden additieven opgewerkt naar een optimale deeltjesgrootte om het te smeren metaaloppervlak perfect te kunnen penetreren. Polarisatie verbetert de hechting van de additieven aan het metaaloppervlak.

ONDERHOUD

In navolging van ontwikkelingen op het filtratievlak binnen de hydrauliek, is ook bij smeermiddelen te verwachten dat er steeds vaker sensoren worden ingezet om online en op afstand te kunnen zien wanneer een filterelement vol dreigt te raken. Hiermee zal een verschuiving tot stand komen van correctief en preventief onderhoud naar meer voorspellend onderhoud. Ontwikkelingen op het gebied van sensoren, draadloze communicatie en de verwerking van grote hoeveelheden data dragen hieraan zeker hun steentje bij.

Lars Theissen van Parker Hannifin geeft aan: “Om dergelijke stappen te nemen, werken klanten steeds vaker samen met toeleveranciers. We krijgen van OEM'ers bijvoorbeeld steeds vaker de vraag welke bijdrage wij als filterfabrikant kunnen leveren aan het besparen van energie- en onderhoudskosten of, niet onbelangrijk, de mogelijkheid om nog compacter te kunnen bouwen. Want ook dat is een trend die invloed heeft op de behandeling van je olie. Hoe kleiner je bouwt, hoe kleiner het oliereservoir en hoe minder tijd de olie krijgt om tot rust te komen, af te koelen en hierbij bijvoorbeeld zijn opgeloste lucht kwijt te raken."

Kees Veltman van Solinas voegt daaraan toe: “In een samenwerking tussen olieleverancier of filterfabrikant en de OEM'er of eindklant, wordt de reinheid van smeerolie steeds professioneler aangepakt. Eenvoudig omdat het belang hiervan steeds meer bekend en duidelijker wordt. In een dergelijke aanpak is het belangrijk om eerst de gewenste doelen op te stellen. Dit gebeurt op basis van het type applicatie, de kriticiteit van een installatie, de richtwaarden van een toeleverancier enzovoort. Vervolgens wordt een nulmeting gedaan gevolgd door het analyseren van mogelijke pijnpunten in installatie en het uitbrengen van advies. Daarna worden de benodigde maatregelen doorgevoerd waarna het noodzakelijk is om regelmatig de reinheidsgraad en eventueel andere grootheden te monitoren. Dit om vast te stellen of de maatregelen ten eerste het gewenste resultaat opleveren en ten tweede om de behaalde kwaliteit te behouden."

MAAK GEBRUIK VAN BESCHIKBARE KENNIS

Wie filtratie van zijn smeerolie serieus neemt, doet er verstandig aan om gebruik te maken van de kennis die beschikbaar is bij de diverse filterleveranciers. In een goede samenwerking, waarbij de doelen vooraf duidelijk worden vastgesteld, kan zo gestructureerd worden gewerkt naar een efficiënte en toekomstbestendige oplossing.

PRAKTIJKVOORBEELD

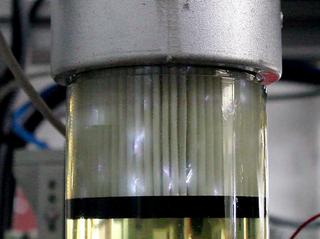

Hoe ver olie- en filtratiespecialisten inmiddels zijn in het professionaliseren van het smeerolieonderhoud middels filtratie, toont onder andere RMF Systems. Hier is voor het optimaliseren en behouden van de smeerolieconditie van zes Rolls Roys thrusters gecombineerde filtratie, stand-byverwarming en condition monitoring toegepast. De bypass filterunit fungeert hierbij als een nier en pompt steeds een relatief klein deel van de olie door een verwarming en een set filters waarin een fijnfilter (voor zeer kleine deeltjes) en een element voor de opname van water zijn opgenomen. Het conditionmonitoringcenter brengt verslag uit van de oliereinheid, relatieve vochtigheid en de degradatie van de olie. In totaal zijn 42 units toegepast.