COMMENT ALLONGER LA DUREE DE VIE D’UN PALIER A ROULEMENT?

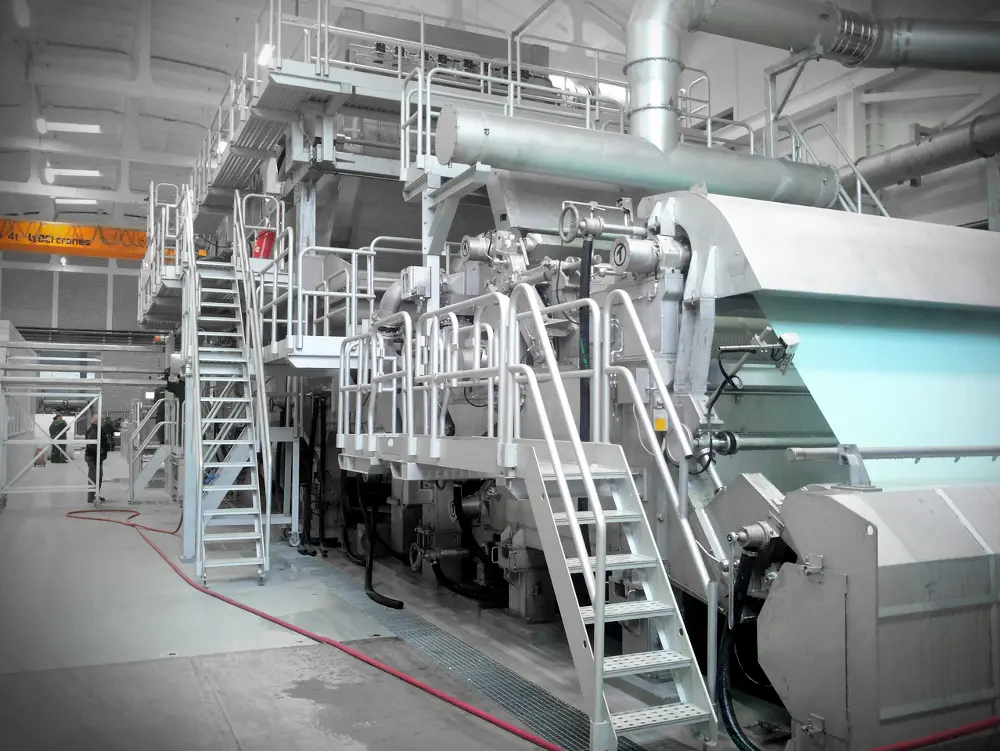

L’importance d’un bon graissage

Il y a quelque temps, FEDA, l’association sectorielle hollandaise pour la technique d’entraînement et d’automatisation, a organisé, en collaboration avec la Nederlandse Vereniging Platform Hydrauliek, la bisannuelle DFPTC: Dutch Fluid Power Transmission Conference. Lors de cette édition, la technique d’entraînement hydraulique a été associée aux ‘grands entraînements’, un thème notamment abordé par un exposé sur le calcul de durée de vie des paliers. De tout temps, on partait de la charge dynamique d’un palier qui est divisée par la charge. Puis, le constructeur élève ce résultat à la puissance dépendant du palier. Cependant, ce calcul n’offre pas une fiabilité optimale, parce que des facteurs tels que le graissage, le rapport entre la charge et la limite de fatigue, et les contaminations ont une influence (plus que) significative sur la durée de vie.

LA DUREE DE VIE DETERMINE LE DIMENSIONNEMENT

La construction et le dimensionnement des différents composants d’une ligne d’entraînement dépendent notamment de la durée de vie souhaitée. Pour déterminer quel composant est le plus adéquat dans une composition, on effectue ce qu’on appelle des calculs de durée de vie. Ils impliquent diverses grandeurs qui ont une influence sur la durée de vie. Si nous examinons un palier, la durée de vie doit être considérée comme le résultat de la durée de vie respective des trajets, des corps de roulement, de la cage, du lubrifiant et du joint.

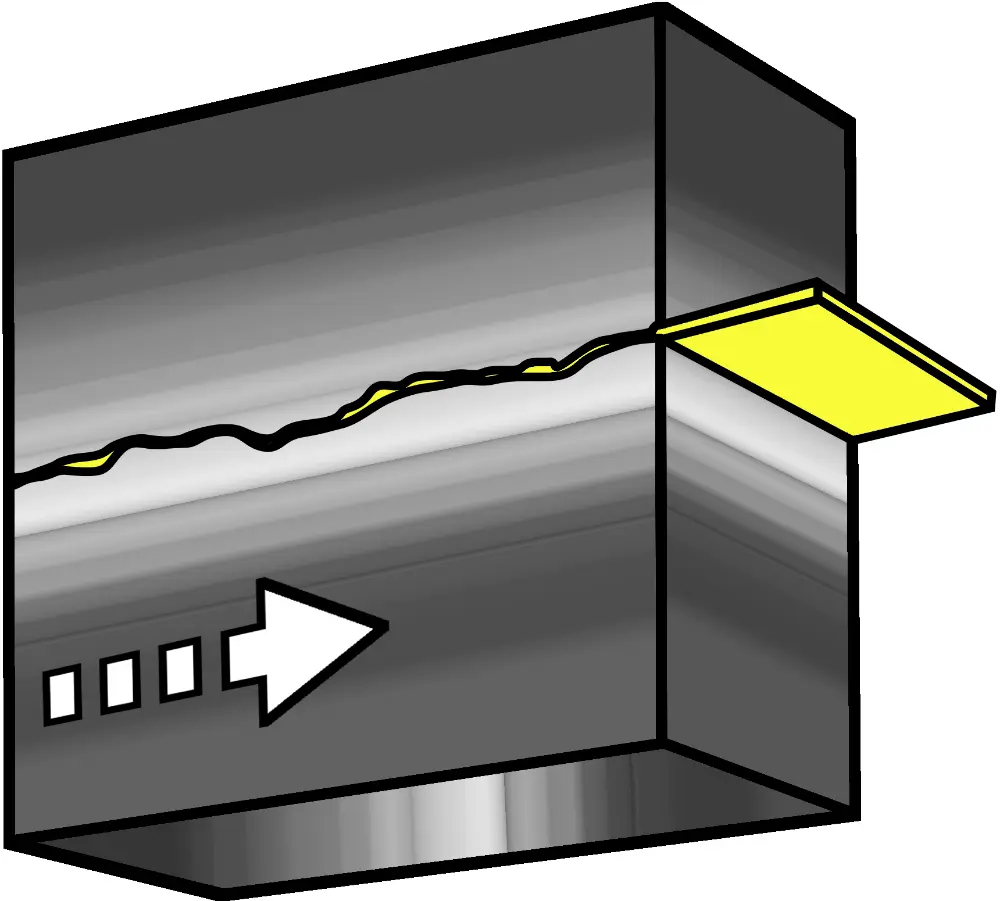

Cette durée de vie est influencée négativement par d’une part des dégâts causés par des changements qui apparaissent à la surface des chemins de roulement, et d’autre part par des dégâts consécutifs à des changements qui apparaissent en dessous. Dans le premier cas, il s’agit d’usure mécanique qui peut être évitée en grande partie – ou quasi totalement – avec le bon lubrifiant et par un graissage d’une pureté suffisante. Ce qui se passe sous la surface, est lié à la fatigue du matériau et est déterminé par la hauteur et le type de charge. Bien que ces dégâts ne soient pas visibles, ils jouent un rôle important dans le cadre de la durée de vie.

Lisez l'article sur le contrôle du graissage de palier par ultrasons

L’HISTOIRE DU CALCUL DE DUREE DE VIE DU PALIER

Comme les paliers jouent un rôle important dans les lignes d’entraînement depuis des décennies, on a relativement vite posé les bases (dans les années 40 par les ingénieurs suédois Gustav Lundberg et Arvid Palmgren) du calcul de durée de vie de ces composants. Il s’agissait d’une base mathématique affinée au fil des années en relation avec les nouvelles connaissances acquises en matière de matériaux, de techniques de production et de conception du palier. En 1977 ont été posées les bases du standard ISO 281 de 1990. Celui-ci est basé sur l’hypothèse que 90% des paliers atteignent la durée de vie calculée, et est restitué dans la formule suivante.  Dans l’analyse de cette formule, nous voyons que la durée de vie d’un palier est calculée en divisant la charge dynamique du palier par la charge équivalente et en l’élevant à la puissance qui dépend du type du palier. La charge dynamique C est exprimée en newtons et utilisée pour les calculs en vertu desquels une certaine charge est exercée sur des paliers rotatifs. Cette valeur concerne la charge de palier qui délivre, selon l’ISO 281:1990, une durée de vie de 1.000.000 de rotations. On suppose que la charge est constante en termes d’ampleur et de direction, est radiale pour les paliers radiaux et purement axiale, donc à action centrale, pour les paliers axiaux.

Dans l’analyse de cette formule, nous voyons que la durée de vie d’un palier est calculée en divisant la charge dynamique du palier par la charge équivalente et en l’élevant à la puissance qui dépend du type du palier. La charge dynamique C est exprimée en newtons et utilisée pour les calculs en vertu desquels une certaine charge est exercée sur des paliers rotatifs. Cette valeur concerne la charge de palier qui délivre, selon l’ISO 281:1990, une durée de vie de 1.000.000 de rotations. On suppose que la charge est constante en termes d’ampleur et de direction, est radiale pour les paliers radiaux et purement axiale, donc à action centrale, pour les paliers axiaux.

COMPARAISON DE QUALITE

D’une part, cela semble être une formule simple, d’autre part, la détermination des différentes grandeurs est basée sur une foule de données. C’est ainsi que la charge dynamique est fonction du diamètre et de la longueur des corps de roulement, du nombre de rangées et de l’angle de contact. Si souhaité, on peut déterminer soi-même la charge, mais en principe, elle se trouve tout simplement dans le catalogue du fournisseur.

D’une part, cela semble être une formule simple, d’autre part, la détermination des différentes grandeurs est basée sur une foule de données. C’est ainsi que la charge dynamique est fonction du diamètre et de la longueur des corps de roulement, du nombre de rangées et de l’angle de contact. Si souhaité, on peut déterminer soi-même la charge, mais en principe, elle se trouve tout simplement dans le catalogue du fournisseur.

Au fil des années est né le malentendu qu’une charge dynamique élevée induit automatiquement une plus grande qualité du palier et donc une plus longue durée de vie. C’est effectivement vrai dans certains cas, mais si les corps de roulement sont exécutés dans un diamètre qui fait diminuer les dimensions de la bague interne et externe, ceci entraîne irrévocablement un palier moins solide et justement une plus courte durée de vie.

Conclusion: les paliers ayant une charge dynamique identique ne doivent pas avoir la même durée de vie en pratique, ce qui complique une comparaison correcte des paliers de divers fournisseurs.

"Les paliers ayant une charge dynamique identique ne doivent pas avoir la même durée de vie en pratique, ce qui complique une comparaison correcte des paliers de divers fournisseurs."

Étude

L’importance éventuelle de ces différences découle d’une étude du fabricant de paliers SKF, qui a comparé la durée de vie des paliers de divers fournisseurs avec différentes charges dynamiques. Concrètement, l’étude a illustré la durée de vie de 35 paliers du type 22220 avec un alésage de 100 mm de chaque fabricant. Durant le test, les paliers ont subi une charge radiale de 140 kN sous des conditions de graissage et une température de service identiques. Les résultats ont d’abord indiqué que quelques paliers n’ont pas atteint la durée de vie théorique de 25 millions de rotations. Plus étonnant était que les meilleurs paliers atteignaient une durée de vie jusqu’à seize fois plus élevée que la valeur calculée! Apparemment, les grandeurs incluses jusque là dans le calcul de durée de vie apparaissaient insuffisantes et d’autres facteurs jouaient encore un rôle.

EXTENSION DE LA FORMULE

En soi, les résultats n’étaient pas surprenants. On savait depuis plus longtemps que les composants du palier proprement dit n’étaient pas les seuls à déterminer la durée de vie, mais que les matériaux, les techniques de production, la contamination et le graissage ont aussi une influence significative. En traduisant ces notions vers la formule originale, les spécialistes SKF ont finalement ajouté un facteur séparé qui réunit ces facteurs. Il s’agit des conditions de graissage exprimées dans le rapport de viscosité ĸ (kappa), le degré de contamination ƞc et le rapport entre la charge et la limite de fatigue Pu. Ces trois facteurs sont réunis dans ‘askf‘, un facteur qui peut, en définitive, être lu via un tableau ou qui est inclus dans un logiciel moderne pour calculer la durée de vie des paliers.

Eléments du nouveau facteur

La nouvelle formule souligne notamment l’importance d’un bon graissage pour la durée de vie d’un palier. Ceci est surtout lié au fait qu’un bon graissage peut éviter des changements sur la surface, comme expliqué au début du texte.

La qualité du film lubrifiant peut être décrite par la valeur kappa; ceci est le rapport entre la viscosité de fonctionnement du lubrifiant et la viscosité nominale qui dépend du diamètre du palier et de la vitesse de rotation.

La formule de ce rapport de viscosité ĸ – Kappa – est restituée ci-dessous et indique notamment qu’un graissage complet contribue bien plus à allonger la durée de vie qu’un graissage limite dont la valeur de ĸ descend sous le 1.

La contamination dans le palier est un nombre expérimental qui peut être déterminé, par exemple, par la prise d’échantillons d’huile. Ce facteur est exprimé en ƞc. Le nouveau venu suivant dans la formule – la charge du palier – dépend effectivement de l’application, tandis que la limite de fatigue peut être sélectionnée dans la documentation du fabricant.

Lecture à partir du graphique

Après le calcul, la recherche et la détermination du rapport de viscosité, du facteur de contamination, de la charge et de la limite de fatigue, le facteur askf correspondant se lit dans un tableau comme ci-dessous. Nous prenons comme exemple un ƞc * Pu/P = 1 et une valeur ĸ de 0,7 (un graissage relativement mauvais, donc). En passant sur l’axe X de 1 à la valeur ĸ de 0,7, on peut ensuite lire sur l’axe Y que le facteur askf- équivaut à 27. Ceci signifie une durée de vie 27 fois supérieure à la durée de vie telle qu’elle serait déterminée avec la méthode de calcul ‘ancienne’. Si vous allez vers une valeur ĸ de 1 ou plus, le facteur askf dans cette figure grimpe en flèche et est donc encore maintes fois supérieur.

Après le calcul, la recherche et la détermination du rapport de viscosité, du facteur de contamination, de la charge et de la limite de fatigue, le facteur askf correspondant se lit dans un tableau comme ci-dessous. Nous prenons comme exemple un ƞc * Pu/P = 1 et une valeur ĸ de 0,7 (un graissage relativement mauvais, donc). En passant sur l’axe X de 1 à la valeur ĸ de 0,7, on peut ensuite lire sur l’axe Y que le facteur askf- équivaut à 27. Ceci signifie une durée de vie 27 fois supérieure à la durée de vie telle qu’elle serait déterminée avec la méthode de calcul ‘ancienne’. Si vous allez vers une valeur ĸ de 1 ou plus, le facteur askf dans cette figure grimpe en flèche et est donc encore maintes fois supérieur.

CONCLUSION

Ben que la nouvelle formule soit connue depuis déjà dix ans en fait, trop d’ingénieurs et de constructeurs utilisent encore par habitude l’ancienne formule. Une occasion manquée. En incluant des facteurs tels que le ‘graissage’, les calculs indiqueront qu’on peut probablement utiliser un palier plus léger et moins cher. L’application de la formule améliorée évite ainsi le surdimensionnement et fait économiser des coûts avec le maintien de la fiabilité et de la qualité des installations. De plus, l’application de la formule est également soutenue par un logiciel de calcul de palier moderne qui demande automatiquement les données correspondantes. Certainement dans le cas de programmes disponibles en ligne, l’utilisateur a l’avantage de toujours utiliser les informations les plus récentes en matière notamment de propriétés des lubrifiants et des (nouveaux) matériaux. Un petit effort pour être capable d’éviter les problèmes!