smeersysteem communiceert via Mesh-netwerk

Voorspellend onderhoud vindt weg in nieuwe producten

In het kader van 'Lifetime Solutions' introduceerde Schaeffler binnen het OPTIME-programma een automatisch smeersysteem, dat communiceert via een zogenaamd Mesh-netwerk: OPTIME C1. Hiermee wordt de onderhoudsafdeling automatisch geïnformeerd over de werking van het smeersysteem en de hoeveelheid smeervet die nog aanwezig is. Inspectierondes behoren hiermee tot het verleden en de kans op storingen als gevolg van lege smeersystemen wordt aanzienlijk gereduceerd.

Wel smeren, niet inspecteren

Automatische smeersystemen zijn niet nieuw. Al jaar en dag worden zij ingezet als een tijdbesparend alternatief voor handmatig smeren. Toch zijn er dan nog altijd inspectierondes nodig om te controleren of systemen moeten worden bijgevuld en of alles werkt zoals het zou moeten.

Schaeffler, van oudsher producent van onder andere INA- en FAG-lagers, ontwikkelde een oplossing om ook het aantal inspectierondes te minimaliseren: de OPTIME C1. Dit is een automatisch smeersysteem dat op een batterij werkt en dat draadloos communiceert over zowel de werking als de inhoud ervan. De communicatie verloopt via een zogenaamd Mesh-netwerk.

Wat is een Mesh-netwerk?

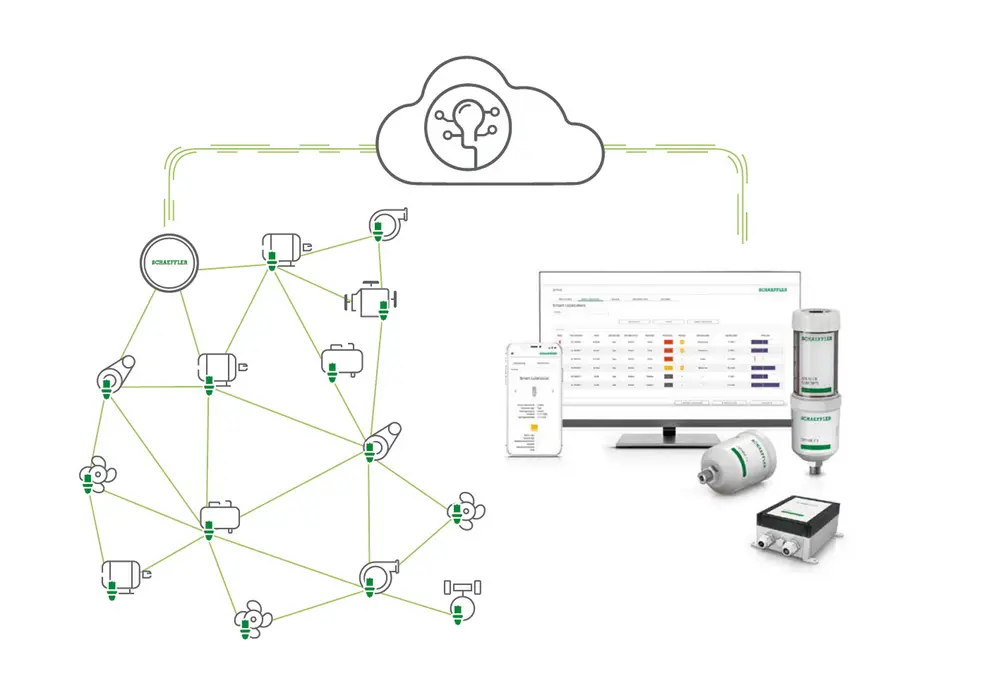

Dat is feitelijk een 'vermaasd' netwerk. Het bestaat uit diverse nodes die met elkaar in verbinding staan en communiceren. In het Mesh-netwerk van Schaeffler bestaan deze nodes onder meer uit sensoren die op het automatische smeersysteem de werking en de inhoud opnemen. Iedere sensor die informatie genereert, stuurt deze door naar de dichtstbijzijnde volgende sensor, zodat uiteindelijk alle informatie terechtkomt bij een gateway: een centraal punt dat alle gegevens verzamelt.

Bij de OPTIME-oplossing kan de gateway informatie van maximaal 70 sensoren ontvangen. Wanneer er meer sensoren in het netwerk zijn opgenomen, bestaat altijd de mogelijkheid om het aantal gateways uit te breiden.

Voordelen

Een dergelijk netwerk biedt diverse voordelen. Vooreerst wordt er draadloos gecommuniceerd, waardoor het niet nodig is om elke sensor afzonderlijk te bekabelen. Daarnaast hoeven de sensoren niet afzonderlijk naar een centraal punt te communiceren, maar uitsluitend naar de dichtstbijzijnde sensor. Dit betekent dat de hoeveelheid energie om data te communiceren minimaal is. Tot slot biedt een Mesh-netwerk het voordeel dat het wegvallen van één sensor of een beperkt aantal sensoren niet leidt tot de uitval van het hele netwerk. Integendeel. Bij een defecte sensor repareert het in feite zichzelf, door deze sensoren te negeren een nieuwe dichtstbijzijnde sensor op te zoeken.

Een schematisch voorbeeld is in onderstaande figuur te zien.

Dennis Fischer is coördinator Schaeffler Lifetime Solutions en geeft aan: "In deze figuur zijn niet alleen de sensoren op de automatische smeersystemen zichtbaar, maar zie je ook andere sensoren. Dit zijn de SmartCheck-trillingssensoren waaruit het OPTIME-programma is ontstaan. Deze relatief simpele trillingssensoren worden op lagers, pompen, ventilatoren of motoren gemonteerd en communiceren hun eigen trillingsdata eveneens via het Mesh-netwerk naar de centrale gateway. Deze data zeggen iets over de conditie van de betreffende asset en leveren zo een bijdrage aan condition monitoring of voorspellend onderhoud."

Conditie en alarmen

Alle data die samenkomen op een centraal punt, worden door het OPTIME systeem automatisch geanalyseerd en actief teruggekoppeld via de bijbehorende app en pc-applicatie. Dit betekent dat de gebruiker de actuele conditie van de diverse assets online kan bekijken en dat hij vroegtijdig wordt gewaarschuwd wanneer vooraf ingestelde waarden worden overschreden. Bijvoorbeeld wanneer het smeervet dreigt op te raken of het systeem verstopt of juist lek raakt.

Kosten besparen

Fischer: "Je kunt je voorstellen dat deze manier van werken veel kosten bespaart. Ten eerste zijn alle inspectierondes om de smeersystemen te controleren en eventueel bij te vullen, niet nodig. Je hoeft er uitsluitend naartoe wanneer het OPTIME-systeem dit aangeeft. Zeker bij moeilijk bereikbare punten blijkt dit in de praktijk een voordeel te zijn. Deze punten worden bij inspecties namelijk nogal eens overgeslagen omdat dit te veel moeite kost, wat uiteindelijk kan leiden tot een tekort aan smering en mogelijk storingen of zelfs uitval van de machine of installatie."

De gebruiker kan de actuele conditie van de diverse assets online bekijken

"Daarnaast is ongeplande machinestilstand als gevolg van smeerproblemen grotendeels te voorkomen. De onderhoudsafdeling kan immers direct actie ondernemen wanneer de sensoren alarm slaan. Hiermee voorkom je niet alleen dat ongepland onderhoud moet worden uitgevoerd – wat altijd duurder is – maar verhoog je uiteindelijk ook de beschikbaarheid van de machine en hiermee de productiviteit."

Historiek

Tot slot zijn de verzamelde data van alle sensoren te gebruiken om een historiek op te bouwen. Hieruit zijn dan eventueel bruikbare trends te destilleren, zoals de tijdspanne tussen het moment dat het smeersysteem wordt gevuld en het moment dat hij bijna leeg is. Hiermee kun je het navullen van smeersystemen eenvoudiger groeperen en opnemen in de onderhoudsplanning. Het levert bovendien waardevolle informatie op wanneer nieuwe gegevens onverwacht afwijken van de trend. Dit is praktisch altijd een indicatie dat er iets veranderd is op dat specifieke punt. Dat kan bewust zijn, omdat een smeersysteem bijvoorbeeld opnieuw is afgesteld, maar het kan ook een lekkage zijn of juist een verstopping.

Voorspellend onderhoud

Met de introductie van OPTIME heeft Schaeffler een praktische invulling gegeven aan het thema 'voorspellend onderhoud'.

Fischer: "Veel bedrijven zijn zich ongetwijfeld bewust van de mogelijkheden en voordelen van voorspellend onderhoud en condition based maintenance. Het toepassen ervan in de praktijk is echter voor velen een stuk lastiger. Want waar begin je en wat moet je wel en niet meten?"

"Met OPTIME hebben wij een stap gezet in het verlagen van de begindrempel. Dit hebben we onder meer gedaan door het systeem modulair op te bouwen. Begin desgewenst met het monitoren van één smeersysteem, om eens te kijken wat dit doet. Wanneer het bevalt, kun je op ieder moment je eigen netwerk uitbreiden met één of juist tientallen automatische smeersystemen met sensor. En zo werkt het ook met de trillingssensoren. Eenvoudig beginnen en naar eigen behoefte en mogelijkheden uitbreiden. Begin bijvoorbeeld met een kritische asset en breid het aantal later uit. Of begin eerst met alle pompen in een bepaalde ruimte."

Smartphone-app

Voor de gebruikersvriendelijkheid heeft Schaeffler tot slot expliciete aandacht geschonken aan de app waarmee de hele applicatie is te vormen en te bedienen.

Fischer: "Het is heel eenvoudig: de techniek kan nog zo mooi zijn, als de gebruiker en niet makkelijk mee kan omgaan ligt diezelfde techniek binnen no-time in de spreekwoordelijke hoek. Dus hebben we de app zodanig ontwikkeld dat je een nieuwe sensor eenvoudig kan toevoegen aan het netwerk door hem in te lezen. Even eenvoudig zijn via een smartphone of tablet de gemeten waarden te zien. Verder kun je gebruikmaken van de standaardinstellingen, of kun je de app aanpassen naar eigen behoefte en inzicht."

Met OPTIME heeft Schaeffler een universele basis neergelegd die op dit moment te koppelen is aan trillingssensoren en de sensoren op automatische smeersystemen van het bedrijf. In de toekomst zullen daar nog nieuwe mogelijkheden aan worden toegevoegd.