VOORDELEN EN BEPERKINGEN VAN AUTOMATISCH SMEREN

Dataloggen en communicatie steeds belangrijker

Steeds vaker worden automatische smeersystemen gebruikt om zowel in de industriële als mobiele applicaties de smeerpunten tijdig van de juiste hoeveelheid en het juiste smeermiddel te voorzien. Geheel in lijn met Industrie 4.0 wordt hier ook in toenemende mate gebruikgemaakt van de mogelijkheden van dataopslag en -communicatie om het smeerproces nog verder te optimaliseren.

SMEREN IS NIET MAKKELIJK

Dat een goed smeertechnisch onderhoud cruciaal is voor de beschikbaarheid en de optimale werking van een machine, mag als bekend worden verondersteld. Toch blijkt uit de praktijk dat foutief smeren nog steeds een bron van storingen en falen is. Hiervoor zijn vele factoren aan te wijzen en een daarvan ligt in de fouten die gemaakt worden door de mens zelf wanneer deze handmatig smeert. Bijvoorbeeld ten aanzien van de frequentie van smeren en de hoeveelheid smeermiddel die wordt toegediend. Ook kunnen mensen zich eenvoudiger vergissen in de selectie van het juiste smeermiddel én hebben we te maken met het feit dat smeerpunten die lastig toegankelijk zijn, makkelijker worden 'vergeten'.

AUTOMATISCH SMEREN

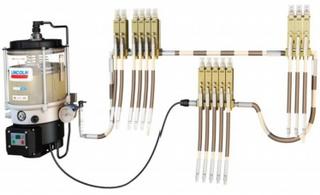

Een oplossing zou kunnen zijn om een automatisch centraal smeersysteem in te zetten. Hierbij wordt het smeermiddel (vet of olie) via een pomp automatisch, met een vooraf ingestelde frequentie en op de juiste manier aan de specifieke component of de machine toegevoegd. Dit type smeersystemen wordt in toenemende mate toegepast op zowel mobiele als stationaire industriële apparatuur, maar ook op proces- en productiemachines evenals werktuigbouwkundige machines.

VOORDELEN

De toenemende populariteit van automatische smeersystemen hangt direct samen met de voordelen van deze systemen.

Hogere betrouwbaarheid en beschikbaarheid van machines

Omdat er minder fouten worden gemaakt ten aanzien van zoals eerder genoemd de frequentie van het smeren en de hoeveelheid smeermiddel, verhoogt de gebruiker de betrouwbaarheid en beschikbaarheid van zijn machines. Er is immers altijd voldoende smeermiddel aanwezig. Dit verhoogt niet alleen de betrouwbaarheid van een machine of installatie, maar verlaagt ook de kosten. Zo lopen machines met een goede smering beter en hebben ze een langere levensduur.

"Door automatische smeersystemen verhoog je de betrouwbaarheid en beschikbaarheid van de machines. Immers, er worden minder fouten gemaakt inzake de smeerfrequentie en de gebruikte hoeveelheid smeermiddel."

Lagere personeels- en onderhoudskosten

Bovendien kunnen machines bij automatische smeersystemen gewoon doordraaien zonder tussenkomst van mensen. Dit bespaart enerzijds personeels- en onderhoudskosten, en verhoogt anderzijds de productieoutput. Daarbij levert het smeren van een draaiende machine nog meer voordelen omdat hierbij het vet beter over het lager wordt verdeeld, waarbij het oude vet netjes naar de zijkant wordt gedrukt. Bij stilstaande machines is de kans groter dat het nieuwe vet direct naar de zijkant wordt gedrukt en het oude vet in het lager achterblijft. Hier draagt het bij aan extra slijtage, wat een nadelige invloed heeft op de levensduur van de betreffende lagers.

Lagere consumptie, veiliger en minder vervuiling

Verder leert de praktijk dat door automatisch smeren, dus een gecontroleerde consumptie, de benodigde hoeveelheid smeermiddelen afneemt. Dit bespaart direct kosten op de inkoop van smeermiddelen, maar betekent ook dat de productie-eenheden waarschijnlijk schoner zijn omdat er geen smeermiddelen worden gemorst of tijdens het draaien van de machine naar buiten worden geperst. Tevens een direct voordeel voor de veiligheid in de fabriek (uitglijden) en het milieu (vervuiling). Het besparen op smeermiddelen geldt uiteraard niet voor bedrijven die veel te weinig smeren, maar hier zullen de voordelen dan vooral liggen in het verhogen van de levensduur en beschikbaarheid van de machine, en de bijbehorende hogere output. De kosten voor het gebruik van meer smeermiddelen vallen bij deze besparingen in het niet.

Ook voor lastig bereikbare plaatsen

En natuurlijk is het een voordeel dat automatische smeersystemen net zo goed werken op lastig bereikbare plaatsen. Locaties die mensen bijvoorbeeld alleen met veel moeite kunnen bereiken of waar de kans aanwezig is dat zij zich verwonden. Wat dat betreft, dragen automatische smeersystemen zeker bij aan een verhoogde veiligheid voor medewerkers.

Lagere arbeidskost, hogere veiligheid

Tot slot bespaart de gebruiker uiteraard op arbeidskosten én voorkomt dat zijn medewerkers zich in (gevaarlijke) bochten moeten wringen om een specifiek smeerpunt te bereiken. Dit betekent een veiliger werkomgeving.

BEPERKINGEN

Naast de voordelen kennen automatische smeersystemen zeker ook hun beperkingen.

Hogere kosten

Daarvan zijn de relatief hoge kosten de belangrijkste. Die zetten het betreffende bedrijf altijd voor de belangrijke vraag of de voordelen deze investering waard zijn. Voor bedrijven met slechts enkele smeerpunten en een kundige onderhoudsdienst wegen de kosten wellicht niet tegen de baten op. Maar in veel gevallen zullen de systemen op korte of langere termijn renderen. Is het niet ten aanzien van het werkcomfort, dan zeker met betrekking tot de langere levensduur van machines die veelal bereikt wordt door continu te smeren. De ervaring leert bovendien dat het overstappen op een automatisch smeersysteem makkelijker gaat naarmate het onderdeel dat door slecht smeren kapot kan gaan, duurder is.

Daarvan zijn de relatief hoge kosten de belangrijkste. Die zetten het betreffende bedrijf altijd voor de belangrijke vraag of de voordelen deze investering waard zijn. Voor bedrijven met slechts enkele smeerpunten en een kundige onderhoudsdienst wegen de kosten wellicht niet tegen de baten op. Maar in veel gevallen zullen de systemen op korte of langere termijn renderen. Is het niet ten aanzien van het werkcomfort, dan zeker met betrekking tot de langere levensduur van machines die veelal bereikt wordt door continu te smeren. De ervaring leert bovendien dat het overstappen op een automatisch smeersysteem makkelijker gaat naarmate het onderdeel dat door slecht smeren kapot kan gaan, duurder is.

Opleiding noodzakelijk

Een andere 'beperking' vormen het benodigde onderhoud van de systemen en de wijze van monteren en het gebruik. Dat betekent dat medewerkers moeten worden opgeleid en getraind, zodat er geen idee kan bestaan dat een automatisch smeersysteem zichzelf ook automatisch onderhoudt. Bovendien moet er rekening mee worden gehouden dat de smeermiddelen schoon en afgesloten worden toegevoerd aan de systemen. Vervuiling kan leiden tot verstoppingen en is vaak de oorzaak van een ongeplande stilstand van het centrale smeersysteem. Bovendien leidt vervuild smeermiddel sneller tot problemen op de plaats waar het wordt toegediend.

"Medewerkers moeten worden opgeleid en getraind, zodat er geen idee kan bestaan dat een automatisch smeersysteem zichzelf ook automatisch onderhoudt."

TRENDS

Ten opzichte van een aantal jaar geleden wordt er ook binnen automatische smeersystemen steeds meer gebruikgemaakt van de mogelijkheden om data op te slaan en te verwerken. Zo worden er vaker dataloggers toegepast om relevante informatie te verzamelen en zien we ook steeds vaker CANbus aansluitingen; ook in het kader van de aansturing van het systeem. Een diversiteit van sensoren ondersteunt de gebruiker tot slot in het tijdig opmerken van storingen en het eenvoudig vaststellen van de oorzaak.

Ten opzichte van een aantal jaar geleden wordt er ook binnen automatische smeersystemen steeds meer gebruikgemaakt van de mogelijkheden om data op te slaan en te verwerken. Zo worden er vaker dataloggers toegepast om relevante informatie te verzamelen en zien we ook steeds vaker CANbus aansluitingen; ook in het kader van de aansturing van het systeem. Een diversiteit van sensoren ondersteunt de gebruiker tot slot in het tijdig opmerken van storingen en het eenvoudig vaststellen van de oorzaak.

Automatische smeersystemen onder de loep

Voor verschillende toepassingen zijn er diverse soorten automatische smeersystemen ontwikkeld. Bijvoorbeeld weerstandsystemen, olieomloopsystemen, doseersystemen, progressieve systemen, een-, twee- en meerleidingsystemen, kabelsmeersystemen, cardansmeersystemen, sproeisystemen, olie-luchtsystemen en oliemistsystemen.

Vet of olie?

De keuze voor smeren met vet of olie wordt bepaald door het aantal toeren van het bewegende deel, bijvoorbeeld een lager. Hoe sneller het draait, hoe dunner de olie moet zijn en vice versa. Het smeerinterval is verder af te stemmen op onder meer de lagerspeling, de horizontale of verticale montage, vuil en warmteafvoer en de temperatuur.

Bij een oliesmering kan de olie na gebruik in het lager worden gereinigd en gekoeld, maar hiervoor zijn er relatief complexe omloopsystemen nodig. Een vet biedt het voordeel dat het beter afdicht en geschikt is voor de toevoeging van meer additieven. Wel moet er bij dit type systemen goed gelet worden op de omgevingstemperatuur in de directe nabijheid van het vet. Bij hoge temperaturen kan er bijvoorbeeld vroegtijdige degradatie optreden en worden de nasmeerintervallen korter. Vet is weer níet geschikt voor hergebruik, waarmee dit type systeem valt onder 'verbruiksysteem'.

Direct en indirect

Naast olie- en vetsystemen is er tevens een tweedeling te maken in directe en indirecte systemen.

In de eerste soort brengt de pomp het smeermiddel onder druk direct naar de smeerpunten toe. Deze zogenaamde meerleidingsystemen zijn geschikt voor zowel olie als vet, maar zijn beperkt in het aantal smeerpunten omdat ieder smeerpunt een uitgang op de pomp nodig heeft. Via verdelers is het aantal eventueel te vergroten. Directe systemen zijn relatief goedkoop en bieden de mogelijkheid om de injectoren individueel in te stellen. Ze mogen echter niet worden gebruikt bij hogeviscositeitsoliën of hogeconsistentievetten en bij zeer lage temperaturen in verband met verstoppingsgevaar.

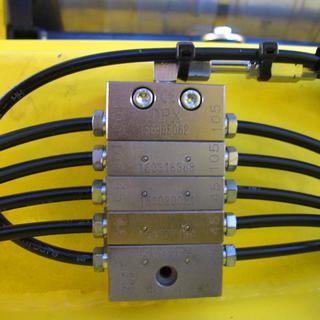

Bij de indirecte systemen wordt er gebruikgemaakt van een pomp waarbij het smeermiddel (ook onder druk) wordt gedoseerd door elementen op ieder smeerpunt. Daarbij zijn de indirecte systemen nogmaals onder te verdelen in parallelle en seriesystemen. De parallelle varianten - dit zijn de niet-progressieve systemen - gebruiken doseerelementen die worden bediend door een pompsysteem. Deze doseerelementen werken gelijktijdig. De seriële of progressieve systemen maken gebruik van smeersegmenten op een rij, een zogenaamde vet- of olieverdeler. Hierbij worden de verdelers na elkaar actief, wat als nadeel heeft dat het uitvallen van één klep leidt tot een systeem dat volledig uitvalt. Daarbij zijn de (veelal veerbediende) doseerelementen relatief onderhoudsgevoelig. Een voordeel van deze systemen is het feit dat zij wél geschikt zijn voor meer smeerpunten.

Bij de indirecte systemen wordt er gebruikgemaakt van een pomp waarbij het smeermiddel (ook onder druk) wordt gedoseerd door elementen op ieder smeerpunt. Daarbij zijn de indirecte systemen nogmaals onder te verdelen in parallelle en seriesystemen. De parallelle varianten - dit zijn de niet-progressieve systemen - gebruiken doseerelementen die worden bediend door een pompsysteem. Deze doseerelementen werken gelijktijdig. De seriële of progressieve systemen maken gebruik van smeersegmenten op een rij, een zogenaamde vet- of olieverdeler. Hierbij worden de verdelers na elkaar actief, wat als nadeel heeft dat het uitvallen van één klep leidt tot een systeem dat volledig uitvalt. Daarbij zijn de (veelal veerbediende) doseerelementen relatief onderhoudsgevoelig. Een voordeel van deze systemen is het feit dat zij wél geschikt zijn voor meer smeerpunten.

Eenleiding- en tweeleidingsystemen

Tot slot is er hier nog een onderscheid te maken in eenleiding- en tweeleidingsystemen.

Tot slot is er hier nog een onderscheid te maken in eenleiding- en tweeleidingsystemen.

De eenleidingsystemen zijn geschikt voor olie en dunne vetsoorten, maar gevoelig voor lage temperaturen (omdat de viscositeit van het smeermiddel dan stijgt en dus de kans op verstopping). Die systemen werken met doseerelementen en zijn minder geschikt voor lange leidingen en grote aantallen smeerpunten.

De tweeleidingsystemen zijn juist wél geschikt voor grotere aantallen smeerpunten en grote leidinglengtes. Hier vindt de dosering van het smeermiddel plaats onder druk van het systeem waarmee een gegarandeerde afsmeerhoeveelheid en -druk bereikt worden.