Les roulements gardent les machines en mouvement

une évaluation périodique du programme de maintenance est essentielle

Le rôle des roulements est tellement crucial qu'il est indispensable de détecter rapidement les problèmes qui s'y rapportent. Les roulements étant exposés à toutes sortes de charges, cette détection ne peut se faire au hasard, mais doit s'appuyer sur un bon programme de maintenance comportant des protocoles d'inspection (visuelle), de lubrification et d'enregistrement des performances. En évaluant périodiquement ce genre de programme et en lui apportant les modifications nécessaires au bon moment, on garantit aux roulements un fonctionnement optimal qui durera dans le temps.

FONCTION DE BROCHE

Les roulements permettent aux mouvements rotatifs et linéaires de se produire plus rapidement et plus efficacement, principalement en compensant des quantités variables de pression, ce qui réduit la friction. En règle générale, ils se composent de

- deux bagues contenant les chemins de roulement: l'un est fixé à la partie structurelle fixe, l'autre à la partie mobile;

- des pièces roulantes - billes, rouleaux, cônes ou aiguilles - pour assurer la mobilité des bagues l'une par rapport à l'autre avec un minimum de frottement;

- une cage pour guider et séparer les pièces roulantes.

Aujourd'hui, un système de codification spécifique dérivé de diverses normes internationales garantit que les roulements portant le même numéro de modèle sont totalement interchangeables, quelle que soit la marque.

FACTEURS AFFECTANT LES PERFORMANCES

Les roulements sont continuellement soumis à des charges qui peuvent entraîner toutes sortes de dommages. Ces dommages et leurs causes sont décrits dans la norme ISO 15243.

Charge mécanique

Il s'agit généralement d'une combinaison de charges radiales (perpendiculaires à l'arbre) et axiales (longitudinales). Il existe également une charge statique - le roulement est immobile et les bagues de roulement ne bougent pas l'une par rapport à l'autre - ou une charge dynamique, dans laquelle les bagues de roulement tournent l'une par rapport à l'autre (la plus courante).

Les défaillances de roulements compromettent la sécurité, l'efficacité énergétique et la qualité des produits

Pour avoir une idée du degré de la charge, le prototype doit être testé à cet effet. Outre le type de roulement, il convient de prêter attention au choix des matériaux, au jeu et aux tolérances, à la conception de la cage et à l'état de surface des composants du roulement.

Charge thermique

Ses effets sont les suivants:

- dilatation ou contraction: les contraintes rencontrées peuvent éventuellement affecter l'alignement des roulements et celui des composants adjacents, entre autres;

- déformation: des cycles thermiques répétés peuvent entraîner une fatigue des matériaux, pouvant se traduire par des fissures et/ou des écaillages.

Une analyse thermique permet de mieux comprendre les influences de la température (voir ci-dessous). Les facteurs qui doivent déjà être pris en compte lors de la conception sont le choix du matériau, la possibilité de refroidissement (externe) et la méthode d'étanchéité et d'isolation thermique.

Contamination

La contamination - poussière, saleté, particules corrosives et/ou eau - peut notamment provoquer de l'usure, une augmentation de la résistance au frottement, un déséquilibre et des vibrations. Les joints d'étanchéité protègent contre ce phénomène. Les deux plus utilisés sont

- le joint 2Z: un joint non frottant constitué d'une mince plaque de recouvrement en acier qui n'entre pas en contact avec la bague intérieure. Ce type de joint est particulièrement adapté aux vitesses élevées et aux températures élevées;

- le joint 2RS: un joint frottant constitué d'une plaque d'acier revêtue de caoutchouc dont la lèvre en caoutchouc est entraînée dans une rainure de la bague intérieure, ce qui entraîne un frottement. Ce type de joint est utilisé en cas de contamination modérée ou lorsqu'un roulement étanche aux éclaboussures est exigé.

Formes d'usure

- L'usure par abrasion se produit lorsque des particules dures s'introduisent entre les surfaces des roulements.

- L'usure par adhérence se produit lorsque le frottement entre les surfaces des roulements crée des joints soudés microscopiques. Lorsque ces joints se rompent par la suite, des petits morceaux de matériau se détachent de la surface.

- L'usure corrosive résulte de réactions chimiques entre le matériau du roulement et des facteurs environnementaux agressifs, ce qui entraîne une rugosité/perte de surface.

- L'usure électrique se produit lorsqu'il y a des décharges électriques entre les surfaces du roulement, par exemple lors de rotations à grande vitesse. Il en résulte des piqûres microscopiques de la surface.

- L'usure par érosion est causée par l'impact de petites particules dures, par exemple du sable.

- L'usure par fatigue se produit en raison de décharges et de charges répétées, suivies de fissures et d'une éventuelle libération de particules.

- L'usure par frottement se produit lorsque, en cas de lubrification inadéquate, les forces de frottement entre les surfaces des roulements provoquent une augmentation de la pression et de la température.

MAINTENANCE

Les défaillances de roulements sont préjudiciables à la sécurité (du personnel et de l'usine), à l'efficacité énergétique (augmentation du frottement et donc perte d'énergie) et à la qualité du produit. En outre, les roulements défectueux peuvent entraîner des temps d'arrêt, ce qui représente un poste de coût important, notamment parce que leur remplacement prend beaucoup de temps.

inspection

En soumettant les roulements à une inspection régulière (surveillance d'état), les problèmes peuvent être détectés et reconnus avant même qu'ils n'entraînent des dommages ou des défaillances graves. Les analyses des vibrations, de la température et des ultrasons en sont des exemples.

Analyse des vibrations

Les vibrations anormales peuvent avoir des causes diverses allant des erreurs de montage, des défauts d'alignement et des problèmes de lubrification à la corrosion, la surcharge et l'usure (voir encadré). Les techniques de contrôle utilisées pour l'analyse des vibrations sont les suivantes;

- l'analyse des fréquences, basée sur le fait que les roulements génèrent des vibrations à des fréquences spécifiques, en fonction de facteurs tels que la vitesse de rotation et le nombre de rouleaux du roulement, entre autres. Des fréquences divergentes peuvent indiquer des problèmes;

- la surveillance en ligne, où des capteurs placés sur les roulements fournissent des données en temps réel sur leur fonctionnement;

- l'analyse spectrale, où l'amplitude des vibrations est fonction de la fréquence. Certains pics du spectre sont caractéristiques de certains problèmes.

Analyse de la température

La température de fonctionnement caractéristique des roulements est déterminée par des facteurs tels que la charge, la vitesse et la lubrification; les écarts de température se produisent généralement avant que d'autres symptômes ne se manifestent (fonction de signal). Une température (trop) élevée peut entraîner un frottement excessif et/ou la désintégration du lubrifiant. Les techniques de contrôle comprennent

- la surveillance des gradations de température à la surface du roulement: une perturbation de ces gradations peut indiquer une lubrification inégale ou une charge excessive sur une partie particulière du roulement;

- la surveillance en ligne: là encore, la présence de capteurs sur les roulements permet d'obtenir des informations en temps réel.

Dans les systèmes automatiques, une alarme est déclenchée dès que la température dépasse une limite prédéfinie.

Analyse par ultrasons

Les roulements génèrent des ondes sonores qui peuvent être écoutées à l'aide d'instruments à ultrasons, également appelés traducteurs ultrasoniques. Lorsque le frottement dans le roulement augmente, le niveau des ondes ultrasoniques générées augmente également, ce qui entraîne une modification du niveau de décibels. S'il augmente, cela indique un niveau de frottement plus élevé, dû par exemple au frottement, à l'usure, à des fissures, à un manque de lubrification et/ou à la présence d'objets inappropriés.

Les problèmes peuvent ainsi être détectés avant même qu'une panne ne se produise et - ce qui n'est pas négligeable - pendant que l'équipement est en fonctionnement.

lubrification

Son objectif premier est de réduire l'usure due au frottement. Elle stimule également la dissipation de la chaleur, favorise l'étanchéité et combat les contaminants. La lubrification s'effectue généralement à l'aide d'une graisse - l'huile est trop fine - composée d'huiles, d'un épaississant et d'additifs. Une étanchéité efficace maintient le lubrifiant à l'intérieur et les contaminants à l'extérieur. Les roulements étanches standard sont déjà pourvus de graisse (environ 30% du jeu).

Un (dé)montage correct permet d'éviter les dommages et contribue à la longévité

Le choix du lubrifiant est déterminé par la charge, les conditions ambiantes (par exemple, la pression et/ou la température), la vitesse de déplacement et les propriétés telles que la résistance à l'eau et la plage de température (le taux d'évaporation du lubrifiant détermine les températures auxquelles il convient).

Techniques de montage et de démontage

Un (dé)montage correct permet d'éviter les dommages et contribue à la longévité.

Conseils pour le montage

- le roulement et le logement doivent s'emboîter, sinon les dommages sont immédiats

- réchauffer légèrement les roulements au préalable;

- si le montage a lieu dans un environnement chaud, refroidir le roulement au préalable;

- exercer une pression progressive et régulière pendant le montage;

- utiliser une presse adaptée et un kit de montage de roulements.

Conseils pour le démontage

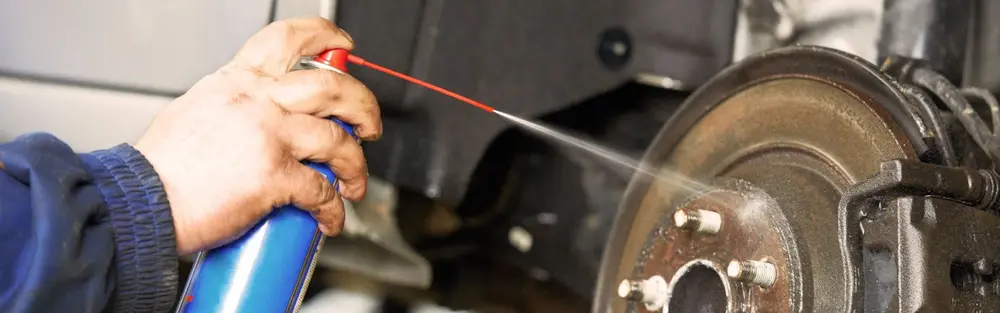

- réchauffer légèrement les pièces métalliques environnantes: leur dilatation facilite le démontage;

- utiliser un extracteur de roulements ou une presse;

- éviter les outils tranchants;

- utiliser des sprays dissolvant la corrosion ou des huiles pénétrantes;

- en cas de grippage, taper sur la bague extérieure avec un marteau souple sans forcer.

Lors du montage et du démontage, il est important de suivre les instructions du fabricant et de demander l'aide d'un professionnel en cas de problème.

PROGRAMME D'ENTRETIEN

Un programme d'entretien complet n'est pas un luxe. Il facilite la détection précoce des problèmes et, en partie grâce à cela, prévient les dommages ou les pannes, à condition que le personnel de maintenance soit formé/éduqué et équipé de manière adéquate.

Un programme d'entretien doit au moins comprendre des protocoles concernant

- les différentes formes d'inspection (voir le point correspondant);

- la lubrification adéquate (fréquence, type de lubrifiant et quantités);

- le suivi des performances des roulements;

- l'enregistrement accessible des activités de maintenance;

- la méthode de stockage des pièces de rechange;

- l'alignement et l'équilibrage des (parties de) machines.

Bien entendu, il convient d'évaluer périodiquement le programme d'entretien et de mettre en œuvre les ajustements nécessaires en conséquence.

En collaboration avec ERIKS, Schaeffler, SKF et UE Systems